应用背景

焦油是一种非常复杂的混合物,其有机化合物组分估计有上万种之多,但大多数组分含量很少或极微,已被鉴定的约有500种,其中含萘量在10%左右。将焦油中的萘提取出来得到产品工业萘一般采用精馏方法,随着焦油加工的集中化和大型化趋向,工业萘加工工艺也相应采用大型化和连续精馏工艺流程,我国大多采用双炉双塔式工业萘连续精馏工艺。工业萘具有较高的市场价值,工业萘收率是衡量一个焦油加工企业技术水平、管理水平和创效能力的重要指标。

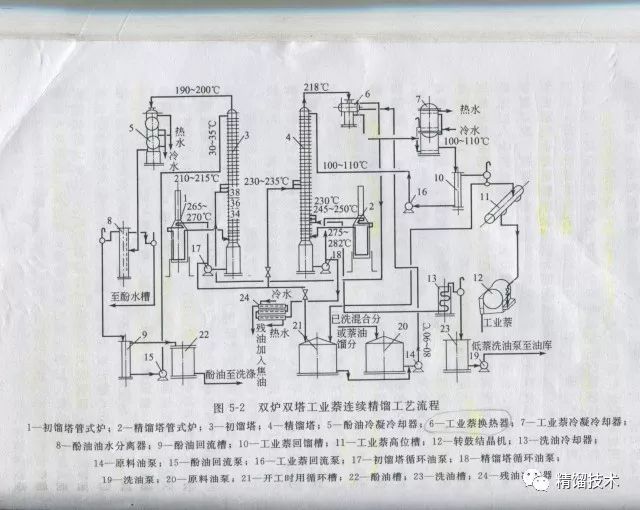

双炉双塔式工业萘连续精馏工艺的流程

原料(已洗萘洗混合分)于原料槽中加热到85-90℃,静止脱水后由原料泵送至热交换器,与工业萘蒸汽换热到200℃左右进入初馏塔。由初馏塔顶采出酚油,塔顶蒸汽温度控制在190-200℃。酚油蒸汽经过冷凝冷却器冷却和油水分离器分出油和水后,分离水排入酚水处理系统,酚油进入回流槽,大部分酚油作初馏塔回流,回流比为20-30(对酚油产品),少量从回流槽满流入酚油成品槽。初馏塔底已脱除酚油的萘洗油用热油泵送往初馏管式炉加热至270-275℃,再返回初馏塔底,以油循环方式供给初馏塔热量。在初馏塔热油循环过程中,从热油泵出口管中分出一部分萘洗油打入精馏塔。

在初馏塔热油循环过程中,从热油泵出口管中分出一部分萘洗油打入精馏塔。从塔顶采出含萘大于95%的工业萘,塔顶蒸汽温度控制在218℃左右。工业萘蒸汽在热交换器中与原料换热后,进入汽化冷凝冷却器,工业萘初冷却到95-105℃后流入工业萘回流槽。一部分工业萘进入精馏塔回流,回流比约为2-3(对工业萘产品量);另一部分经转鼓结晶机冷却结晶后得到工业萘片状结晶,包装后作为成品外运。精馏塔底由热油泵将残油送至精馏管式炉加热至290℃左右后打回精馏塔,同样以热循环方式供给精馏塔热量。从塔底或热油泵出口管分出一部分残油作为低萘洗油,经冷却后进入低萘洗油槽,再用泵转送到油库。

工业萘精馏塔的技术改造情况

改造前工业萘精馏塔的情况及存在的问题

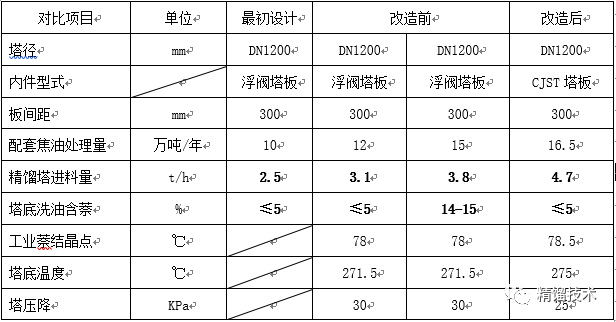

考伯斯(中国)炭素化工有限公司(KCCC)是考伯斯公司和唐山钢铁集团有限责任公司(TISCO)共同组建的合资企业,目前是全球较大的煤焦油加工产品的供应商。其工业萘生产采用双炉双塔常压精馏工艺,后来厂家将精馏塔的进料量增加到3.8t/h,相当于焦油处理能力提高至15万吨/年,随即出现了一些问题:精馏塔底洗油含萘量达到14-15%严重超标,工业萘产品的产量和质量下降,能量消耗较高,精馏塔塔压降较高等。这些问题说明工业萘精馏塔已经达到极限,无论从处理能力还是分离效率来说均已不能满足生产要求,这无疑成了制约企业扩产的瓶颈,因此技术改造迫在眉睫。

将萘从焦油中提取出来利用了精馏这一化工分离原理,在物质分离的过程中,分离设备性能的优劣决定了萘与其它物质分离的速度和程度,因此塔内件的选择至关重要,决定着技术改造的成败。通过对目前生产状况和存在问题的分析,并结合实际应用经验,决定采用CJST塔板代替原浮阀塔板的改造方案。

CJST塔板的通量要大于浮阀塔板,可以达到扩能的目的,但是CJST塔板属于空间传质塔板,传质单元高度230mm左右,在板间距只有300mm的情况下,如何解决好雾沫夹带问题、保证效率的提高是此次技改的关键。

经过核算,原塔的降液系统可满足扩产要求,所以只更换塔板部分,即将浮阀塔板全部更换为CJST塔板。另外从解决雾沫夹带的角度对CJST进行了改进开发,同时进行了冷膜实验,测定了雾沫夹带的情况,由实验结果分析得出改进后的CJST塔板可以满足厂家的改造要求。

改造目标

1、工业萘精馏塔进料满足3.8t/h,精馏塔塔底洗油含萘≤5%,产品工业萘结晶点>78℃。

2、在达到了条件(1)的情况下,再确保精馏塔进料4.5t/h,精馏塔塔底洗油含萘≤10%,产品工业萘结晶点>78℃。

改造前后运行指标对比

1、改造后的处理能力提高了,比改造前增加了50%,比最初设计增加了88%。

2、改造后的萘分离效率提高了,塔底洗油含萘由改造前的15%降低到5%以下。

3、塔压降降低了,塔压降比改造前降低了5 KPa,能量消耗相应也比改造前有所降低。

4、为厂家带来了可观的经济效益和节能效果,粗略计算带来经济效益631万元/年。

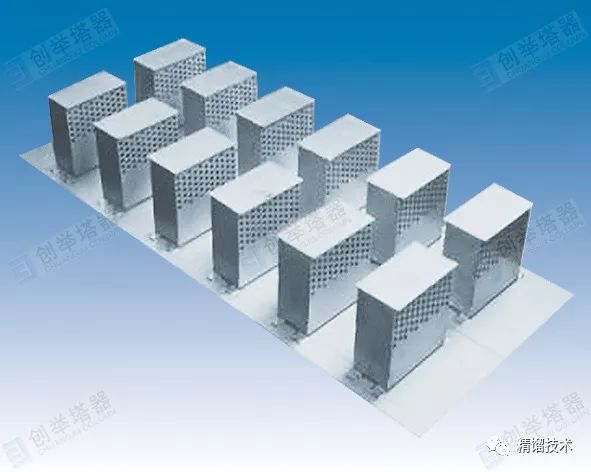

CJST塔板

CJST塔板在工业萘精馏塔技术改造中的成功应用,取决于它本身具有的一些优良技术特点。该塔板属于喷射态传质,与传统的鼓泡态传质塔板相比具有处理能力大、传质效率高、抗堵塞能力强、压力降低、操作弹性好、易消泡等特点,已在炼油、焦化、化肥、甲醇等领域广泛推广。

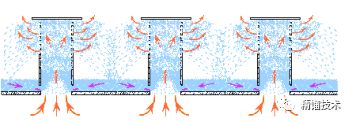

CJST塔板的传质过程

在塔板至罩顶的立体空间中,液相被进入板孔的气相经过拉膜提升→破碎→撞击折返→喷射→互喷→分离六个步骤完成传质。具体传质过程为:

①液体进入罩内被气体向上拉膜提升;

②气体将液体破碎成液滴;

③气体和液滴上升碰撞分离板并折返,与上升的气液激烈碰撞;

④气体和液滴从罩体的侧面喷射板向斜上方喷出;

⑤在罩间,喷出罩体的气体和液滴对喷、相互碰撞;

⑥喷出罩体的气体和液滴,在分离板的作用下液滴回落至板面流向下游,气体绕过分离板上升至上层塔板。

CJST塔板的技术特点

一、处理能力大

板孔气速是决定塔板通量的关键因素,对于喷射型塔板,气速越高液相的分散程度越好,传质效率越高。同时对于夹带而言,由于上升的气液被分离板强制分离,形成的是水平喷射,气液能够有效分离,所以大幅度减小了雾沫夹带,提高了操作上限,增大了气相通过能力。

液相通过能力大是由于:气体携带液体并流进入帽罩,而不是像浮阀等塔板气体穿过板上液层,因而使塔板上流动的液体基本上为不含气体的清液,故降液管液泛的可能性大大降低,即同样截面积的降液管液体通过能力可提高近一倍,所以对于扩产改造项目,保留原塔体及原降液系统,只更换成CJST塔板就可将塔的液相处理量最大可提高一倍。

二、传质效率高

由于CJST塔板空间利用率高达50%以上,气液在罩内和罩间接触非常充分:一方面气体把液体分散成小液滴,大幅度提高了气液两相接触面积,另一方面激烈的喷射工况使液滴的表面不断更新,以维持高的传质传热推动力,因此CJST塔板具有很高的传质效率。与F1浮阀相比,塔板效率在低气相负荷时高出10%,在高气相负荷时高出40%。工业应用证明,CJST塔板的全塔效率比F1浮阀提高10%以上。

三、抗堵塞能力强

由于塔板板孔较大且无活动部件,一般不易被较脏或粘性物料堵塞。另外,气液是在喷射状态下离开帽罩的,气速较高,对罩孔本身有较强的自冲洗能力。物流中含有的颗粒、聚合物、污垢等杂质难以在罩孔聚集并堵塞罩孔,故可延长检修周期。

四、压力降低

气体通过CJST塔板时并不穿过板上液层,而只需克服被气体提升的那部分液体的重力,所以形成的压降要小。CJST塔板压降在低负荷时与F1型浮阀相当,高负荷时比F1浮阀低20%~30%,且负荷愈大压降低的愈多。

可以看出,在板孔动能因子均为10时,CJST塔板的板压降比F1浮阀塔板的低10%;当板孔动能因子为15时,CJST塔板的板压降比F1浮阀塔板的低40%。

五、操作弹性好

CJST塔板的操作下限同F1浮阀塔板一样受塔板漏液控制,操作上限一般受过量雾沫夹带控制,见图4。若以雾沫夹带10%作为操作上限,F1浮阀的板孔动能因子为17,而CJST可达34,即在相同的塔板开孔率时,CJST的操作上限比F1浮阀高一倍。例如在开孔率11%时,CJST的操作下限的板孔动能因子为4.7-6.3,操作上限为34,其操作弹性可达5.4-7.2。

六、具有消泡作用

由于CJST特殊的喷射型操作工况,气体直接进入帽罩内,而不需穿过板上液层,因为无发泡机制,所以塔板上液体为清液;另外,高速喷射的液滴回落到塔板时又具有破沫作用,所以CJST塔板能够处理常规塔板难以处理的易发泡物系。

总的来说,CJST塔板特殊的喷射型气液传质形态,从根本上决定了其优良的性能,从而使得首次在工业萘精馏塔上的改造应用获得成功:改造后一次试车成功,并达到了扩产、节能、创收的目的。不但为厂家带来了可观的经济效益,还为具有较小塔板间距的塔设备的扩能改造开避了新途径,具有广阔的推广应用前景。